一、锂电池生产流程及核心工序

锂电池生产主要分为前中后段三个环节。锂电设备是锂电池生产的基础,是指利用设备将电化学物料通过各种工序制成电芯及参与电池系统组装的各类设备的总称。锂电设备的工艺水平及其运行情况直接影响锂电池的性能与质量,是决定锂电池品质的关键因素之一。锂电池的制作工艺复杂,涉及的工艺众多,整个生产过程涉及 30 多道工序,需要的设备种类也很多。整体来看锂电池生产主要分为前中后段三个环节,分别为前段极片制作环节、中段电芯装配环节、后段化成检测环节。具体如下:

二、锂电池生产主要工序及分类

1.前段极片制作环节:主要包括匀浆、涂布、辊压、分切/模切、制片等工序,是锂电池制造的基础,对极片制作设备的性能、精度、稳定性、自动化水平和生产效能等有着很高的要求。前段主要设备包括:搅拌机、涂布机、辊压机、分切机/模切机、制片机等。

涂布、辊压、分切为前段核心工序,涂布机、辊压机、分切机为对应核心设备。

涂布:把搅拌后的浆料均匀涂覆在基材铜箔(负极载体)和铝箔(正极载体)上并烘干制成正极和负极片,是锂电池研制和生产中的关键工序之一。

辊压:对已涂布的正负极极片进行轧压使其压实更好地依附在铝箔和铜箔上,以提高电池能量密度。

分切:将较宽的整卷极片连续纵切成若干所需宽度的窄片。分切后的极片不能出现褶皱、脱粉,分切尺寸精度要求高,同时要求极片表面保持光滑和平整,边缘的毛刺小。

中段电芯装配环节:主要包括卷绕或叠片、电芯预封装(入壳、极耳焊接、干燥等)、注入电解液、封口等工序,对相关设备的精度、效率、一致性要求较高。中段主要设备包括:卷绕/叠片机、入壳机、激光焊接机、烘干机、注液机等。

卷绕或叠片为中段核心工序,卷绕机、叠片机为对应核心设备。卷绕/叠片是将前段工序中制作的极片制成锂电池的裸电芯,是完成锂电池制造的关键工序之一。

卷绕:将正极、负极极片料卷或长片间夹有一层隔膜,一起卷绕成一个圆柱体或菱形体的电池芯体。

叠片:将模切完成的正、负极片与隔膜间隔堆叠成电池的裸电芯。

后段化成检测环节:主要包括电芯化成、分容、检测、模组生产、PACK 等工序,主要设备包括充放电机、分容机、检测设备、模组生产设备、PACK 设备等。

电芯化成、分容为后段核心工序,充放电机为对应核心设备。

化成:主要作用在于激活电池,使电池具备储电能力。

分容:将化成好的电池按容量梯度分类,将性能相近的电池分组,降低电池组内各个电池的单体差异性,提高电池组的整体性能。

充放电机记录电芯充放电的相关数据和曲线图表,以作为计算电芯电容量及评价电芯是否合格、如何分类的依据。化成、分容环节直接决定电芯产品的合格率和批次的一致性,是后段的关键工序。在充放电之外,电芯静置前后还要接受专门的测试设备的检测,以测试电芯的电压和内阻。

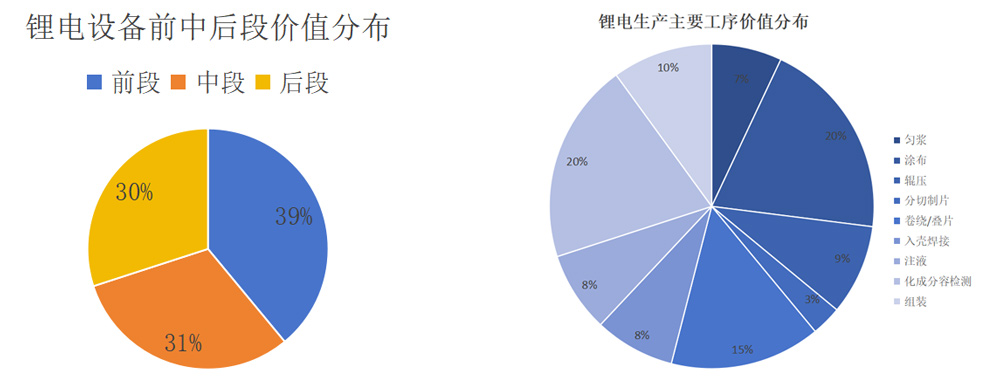

涂布、卷绕/叠片、化成分容等三大核心工序价值量占比超 50%。从价值量分布来看,锂电池生产的前段、中段、后段设备成本占比分别为 39%、31%、30%。其中,核心工序涂布、卷绕/叠片、化成分容检测的价值量分别占比 20%、15%、20%。此外,前段工序中的匀浆、辊压、分切制片的价值量分别占比 7%、9%、3%;中段工序中的电芯预封装(入壳、焊接、干燥)的价值量占比 8%,注液的价值量占比 8%;后段工序中的自动化组装 Pack的价值量占比 10%。

三、固态电池设备投资成本

传统液态电池单 GWh 产能对应的设备投资金额大约为 2-2.2 亿元。半固态电池和全固态电池的整体投资金额更大。半固态电池使用的是固液混合电解质,电池中电解液的含量占比在 5%~10%之间,增加涂覆固态电解质,其电化学原理与液态锂电池相同,基本可以沿用现有成熟的电池制造工艺,因此,半固态电池单 GWh 产能对应的设备投资金额提升 30%,约为 2.8 亿元左右。而全固态电池的生产设备与传统锂电设备存在显著差异,全固态电池单 GWh 产能对应的设备投资金额大概是传统液态电池的 2-3 倍,约为 4-6 亿元。

四、固态电池与传统液态电池的生产工艺差异大

固态电池采用固态电解质取代传统液态电池的电解液和隔膜。传统液态锂电池由正极、负极、电解液和隔膜四大关键要素组成。固态电池采用固态电解质取代传统液态电池中的电解液和隔膜。

固态电池与液态电池的组成区别

由于全固态电池采用全新的材料体系和电池结构,现有的传统锂电池制造工艺和设备无法实现其产业化生产与制造,需要进行相应的创新和改进。目前全固态电池尚未量产,因此,生产工艺并未定型,并且不同类型的固态电池生产工艺和制造过程会有所不同,具体取决于电池的设计和应用。但可以确定的是,全固态电池生产工艺与现有的传统液态电池生产工艺存在较大差异。主要体现在如下方面:

1.前段极片制作环节

传统锂电池:采用湿法合浆和涂布技术,将活性材料、导电剂和黏结剂混合成浆料后涂布在集流体上,随后进行干燥和辊压。

固态电池:引入干法电极技术,省去溶剂使用,直接通过干法合浆和涂布工艺制备极片。此外,还需额外进行电解质膜的涂布与辊压,以形成固态电解质层。

2.中段电芯装配环节

传统锂电池:采用卷绕或叠片工艺,将正负极片和隔膜卷绕成电芯,随后注入电解液并进行封装。

固态电池:采用叠片工艺,结合极片胶框印刷和等静压技术,确保固态电解质与电极之间的紧密接触。由于全固态电池无需电解液,省去了注液工序。

3.后段化成封装环节

传统锂电池:封装后通过低压化成激活电池。

固态电池:由于固态电解质的高离子电导率需求,化成过程趋向高压化,以优化电池性能。

综合来看,全固态电池相对传统液态锂电池的核心生产工序主要区别在于:前段固态电解质和极片制作环节,全固态电池更适配干法电极技术,增加了干法混合、干法涂布实现固态电解质膜制备;中段电芯装配环节,固态电池采用“叠片+极片胶框印刷+等静压技术”取代传统的卷绕工艺,并删减了注液工序;后段化成封装环节,从化成分容转向高压化成分容。

五、固态电池发展将推动生产设备升级革新

固态电池发展将推动电池生产设备升级和革新。全固态电池的生产流程引入了干法电极、等静压等新技术,新增干法电极设备(替代湿法涂布机)、等静压设备;高压化成的工艺变化使得新增高压化成分容设备;叠片设备需要升级改造(提升精度)。

(一)前段极片与固态电解质制备环节:干法电极设备是核心的增量设备

干法电极技术更适配固态电池:

干法电极技术最大的优势在于能够提高电极的压实密度,从而提高电池能量密度。干法电极工艺是一种新型的电极制造工艺,最大的优势在于能够提高电极的压实密度。目前锂电池主要采用传统的湿法电极制造工艺。湿法电极制造过程中,需要使用溶剂将活性材料、导电剂和黏结剂混合后涂布在集流体上,然后再进行干燥、NMP 溶剂回收和辊压。

而干法电极技术则直接将电极材料混合成干粉,通过机械压到集流体上形成电极片。这种方法可以提高电极的压实密度。对于固态电池而言,更高的压实密度意味着在相同体积下可以容纳更多的正负极材料,从而提高电池的能量密度。

干法工艺与湿法工艺流程对比

干法电极技术更适配固态电池等高能量密度电池。干法电极技术的理念与固态电池类似,在全固态电池中,硫化物电解质对有机溶剂较敏感,同时金属锂容易与溶剂反应导致膨胀,传统的 PVDF-NMP 体系黏结强度有限,而干法电极中由 PTFE(聚四氟乙烯)原纤维化构成的二维网络结构,可以抑制活性物质颗粒的体积膨胀,防止其从集流体表面脱落。

此外,采用干法电极工艺,固态电池的极片制造过程可以实现完全干燥,消除湿法工艺烘干后溶剂分子的残留问题。因此,干法电极技术更适用于固态电池生产中。

干法电极技术工艺简化提升效率,具有成本优势,有利于推动固态电池商业化。干法电极工艺可以简化生产工艺,降低成本,提高生产效率。干法极片制造无需 NMP 溶剂,在极片制作环节可减少烘干及溶剂回收环节,将电极制造过程一体化,将湿法工艺所需的混合、制浆、涂布、干燥、辊压等过程一体化,工艺流程更简单,设备占地面积更小。

根据纳科诺尔预计,干法电极量产后可降低电池成本 10%以上。并且流程简化后的干法电极技术适配电池极片的大规模生产。因此,干法电极技术被认为是推动固态电池商业化的重要技术之一。

目前干法电极技术的关键难点:根据纳科诺尔介绍,目前干法电极技术的关键难点在于混合电极材料粉末的均匀性以及成膜的一致性。在设备领域,干法工艺对辊压的精度、均匀度以及压实密度的要求会更高。

(二)中段电芯装配环节:采用“叠片+极片胶框印刷+等静压技术”

①叠片机:固态电池不适用卷绕设备,需要使用叠片机,且精度要求更高。

无论固态电池还是液态电池都需要用到叠片机,但由于固态电池的固态电解质具有脆性特性,且对设备的精度和稳定性要求更高,使得其需要进行更多的叠片工艺,因此,固态电池制造所需要的叠片机需求也会增加。

固态电池叠片工艺

②固态电池极片胶框覆合技术:提升固态电池极片贴合度,避免内短路问题

现有的固态电池生产工艺仍不成熟,存在一些不足之处,当极片料卷在完成裁断工序后与其他极片进行复合、以制备固态电池电芯时,难以确保相邻的极片之间具有高的贴合度,从而导致固态电池电芯的质量下降。根据利元亨公开的专利技术,其提出了一种固态电池极片胶框覆合方法、装置及叠片设备,能够提升固态电池电芯中的相邻极片之间的贴合度,保证固态电池电芯的质量佳。

固态电池极片胶框覆合方法

③等静压机为核心增量设备之一

等静压技术用于改善固态电池固固界面接触问题。

生产固态电池一般是将正极、固态电解质、负极堆叠在一起组装。考虑到固态电解质要与电极形成良好的固固界面接触、在循环过程中会发生接触损耗以及要抑制锂枝晶形成等,堆叠时需要新增加压设备,施加超过 100MPa 压力使各材料致密堆积。传统热压、辊压方案提供压力有限且施加压力不均匀,难以保证致密堆积的一致性要求,进而影响固态电池的性能。

等静压技术基于帕斯卡原理,金属、陶瓷、复合材料和聚合物等材料都能实现致密化,消除孔隙。对于固态电池而言,等静压技术可以有效消除电芯内部的空隙,确保电解质材料达到理想的致密化程度,提升电芯内组件界面之间的接触效果,从而显著提升离子电导率 30%以上,降低电池内部电阻率 20%以上,循环寿命提升 40%,大幅改善电池性能。而等静压成型需要用到的设备为等静压机。

目前等静压技术在固态电池制造领域面临的挑战:等静压技术本身是一项成熟的技术,在陶瓷、粉末冶金等领域已有广泛应用。然而,在固态电池领域的应用仍处于探索和发展阶段,技术成熟度相对较低。目前等静压技术在固态电池领域的推广仍然面临着如何选取合适的压制温度和压力组合,以及如何控制压实质地,如何提高生产效率与良率等挑战。

(三)后段化成封装环节:新增高压化成设备

高压化成设备将替代传统化成设备

常规的锂电池化成压力要求为 3-10 吨,而固态电池化成的压力要求提高至 60-80 吨。固态电池需要高压化成的核心原因在于其独特的固-固界面特性和离子传导机制,这与传统液态电池的化成过程存在本质差异。

1 解决固固界面接触问题:固态电解质与电极之间是刚性接触,存在微观空隙和接触不良,必须通过高压(通常 60-100MPa)压制才能消除界面空隙,增大有效接触面积;促进固态电解质与电极的物理/化学结合。

2 激活离子传导通道:固态电解质离子电导率低,需要高压化成实现强制锂离子穿透固固界面屏障,在界面处形成离子导通网络,以及降低界面阻抗。

本文来自东莞证券,发文仅为分享交流学习